FA機器とクラウドのハイブリッドソリューション

中小企業向けの生産ロス改善をお手伝いするデータ収集・可視化ソリューションです。

FA機器とクラウドの

ハイブリッドソリューション

中小企業向けの生産ロス改善をお手伝いするデータ収集・可視化ソリューションです。

生産ロス改善のカギは

見える化と原因究明

生産ロスとは製造の際に生じる損失のことを指します。設備の動作を阻害するだけでなく、製造以外の活動に時間がかかるため、作業コスト増加やエネルギー損失にもつながります。生産ロスの改善には、まずはどの活動にどれだけの時間やコストがかかっているか現状把握を行ない、ロスが発生する原因を明確にする活動から始めていくことが大切です。

中小企業における

生産ロス改善の難しさ

生産ロスを改善することが大切であるとはいえ、中小企業ではなかなか改善活動に取り組めないという声を多く耳にします。

難しくしている要因

- 日々の業務で時間や人材を確保することが困難。

- 多くのソリューションはデータの存在を前提に販売されているため、データの収集方法は自社で決定する必要がある。

- データ収集のノウハウが蓄積されておらず、既存のソリューションを利用することが難しい。

- クラウドベースのソリューションは、リアルタイム性に欠ける等、現場で働く方々にとって導入効果を感じにくい。

生産性ロスが発生する例

設備の故障

段取・調整

チョコ停

ドカ停

電力

空圧

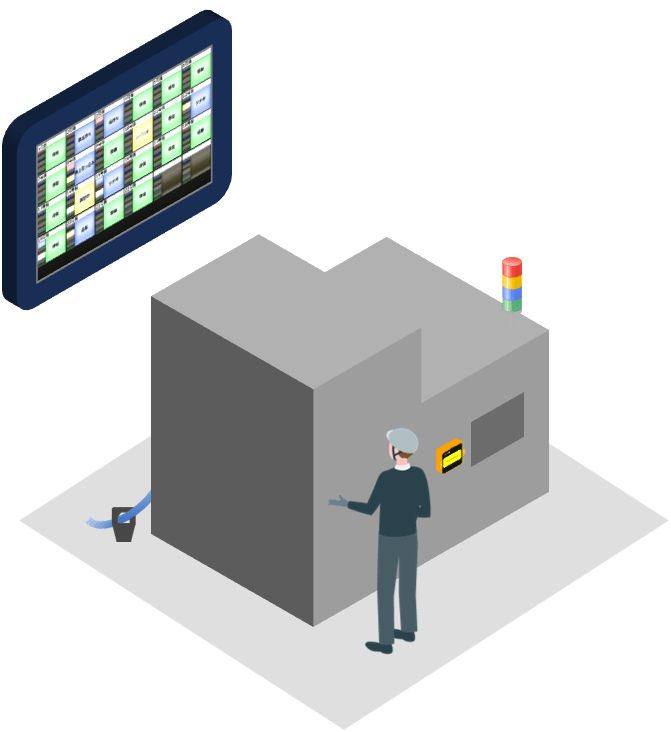

作業者と管理者をつなぐ

使いやすいシステム

現場担当者

FA機器中心のシステムで、行動改善につながるリアルタイムな情報共有が可能になります。

大型アンドンで装置モニタリング

装置の停止があったタイミングで、リアルタイムに大型アンドンで通知されます。また「メンテナンス中」等の表示をカスタマイズすることも可能です。

小形デバイスでカンタンに情報共有

装置に異常が発生した際に、近くに設置された各小型デバイスを操作することで、装置のメンテナンス情報がすぐさまアンドンに表示されます。またデバイスは無線接続にも対応しているので、配線コストもかかりません。

現場管理者

クラウドシステムで期間(時系列)データを活用した現状とカイゼン実績を確認できます。

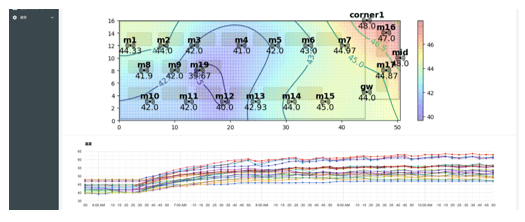

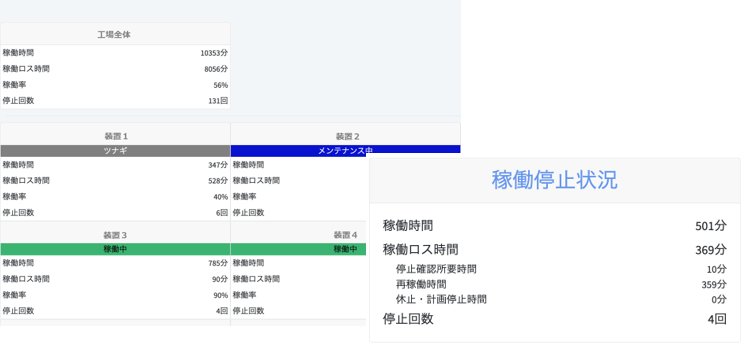

生産性ロスの可視化

工場・設備単位で、現場にいなくても装置の現在の状況が確認できます。また稼働時間や稼働ロス時間、エネルギーロス、ロス時間の内訳等も確認可能です。

チャートで分かりやすく

装置毎の1日分の稼働具合を、ガントチャートで確認できる機能もあります。また各時間が全体に占める割合も、円グラフで確認可能です。

分かりやすく

シンプルな構成

なるべく現在の装置を改造しないようなセンサを選定し、生産状況を取得できるように整備します。

- シグナルタワーの点灯状態

- 装置信号線のIO出力

- メンテナンスや操作状況

センサから取得した情報を集約・蓄積・処理します。

装置に関する情報をリアルタイムに作業者にお知らせします。

クラウドを活用し、設備情報を可視化します。

追加オプションで

さらに便利に

プラン

価格や詳細につきましてはお問合せ下さい。

Basic

現場で作業する方々を中心に

効果を実感したい方

With Cloud

作業者と管理者の両方で

効果を実感したい方

Custom

追加オプションの利用や

その他カスタマイズをしたい方

| Basic | with Cloud | Custom | |

|---|---|---|---|

| S-mile基本セット (ユニット、アンドン、センサー) | 〇 | 〇 | 〇 |

| 工事・設営 | 〇 | 〇 | 〇 |

| 使い方レクチャー | 〇 | 〇 | 〇 |

| 【初年度のみ】レポート作成 | 〇 | 〇 | 〇 |

| クラウド利用 | – | 〇 | 〇 |

| 追加オプション ※オプション毎に追加料金 | – | – | 〇 |

| 最大管理可能設備数 | 20 設備 | 20 設備 | 20 設備 ~ |

| 最大接続クラウドユーザー数 | – | 10 名 | 10 名 ~ |